Het smalle spleetlasproces behoort tot het diepe en smalle groeflasproces van dikke werkstukken. Over het algemeen kan de diepte-breedteverhouding van de groef 10-15 bereiken. Wanneer het ondergedompelde booglasproces wordt gebruikt, is er een probleem met het verwijderen van slak en het verwijderen van de slakmantel van elke las. Bij algemene ondergedompelde booglasprocessen hoopt men dat de slakmantel er automatisch af kan vallen. Als de slakmantel niet automatisch kan vallen, zal het erg moeilijk zijn om de slakschaal handmatig te verwijderen voor een diepe en smalle groef met een breedte van slechts 20-30 mm. Om deze reden hebben mensen vanuit de praktijk van ondergedompelde booglasprocesmethodes een ondergedompelde booglasprocesmethode met smalle opening onderzocht waarbij de slakmantel automatisch kan vallen - het "visschubben" lasproces ondergedompeld booglassen met smalle opening.

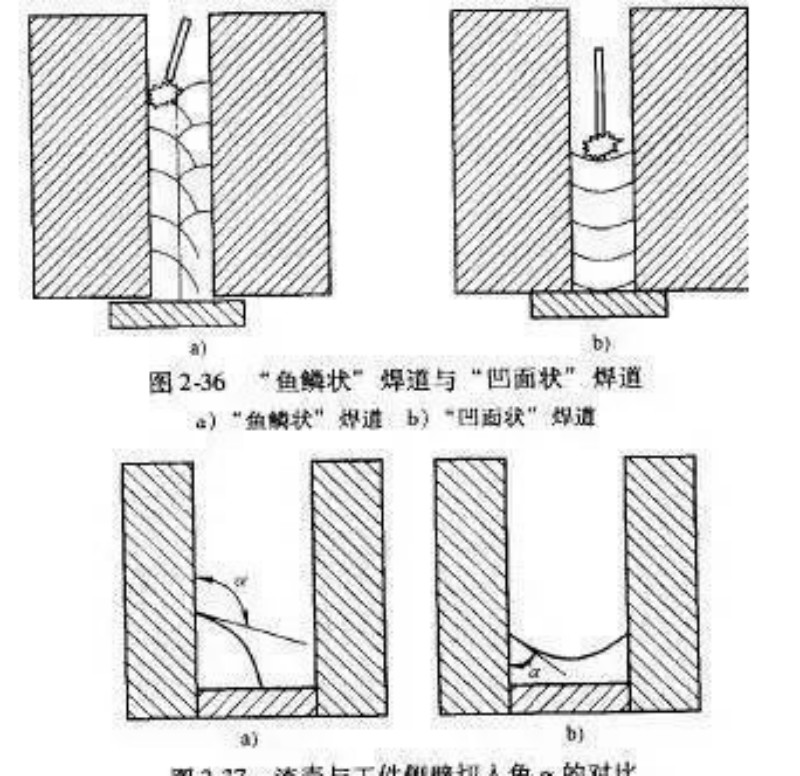

Het verschil tussen deze “visschubben”-las en de “concave” las (Figuur 2-36) is dat de slakmantel verschillende oppervlaktespanningen heeft vanwege de verschillende snijhoeken tussen de slakschaal en de zijwand van het werkstuk (Figuur 2 -37). De oppervlaktespanning van de “visschubben”-las kan ervoor zorgen dat de slakmantel automatisch afvalt; terwijl de oppervlaktespanning van de “concave” las ervoor zorgt dat de slakmantel stevig aan de zijwand van het werkstuk hecht. Op basis van de bovenstaande redenen mag bij het ondergedompelde booglasproces met smalle spleet niet de “concave” las worden gebruikt, maar moet de “visschubben” las worden gebruikt.

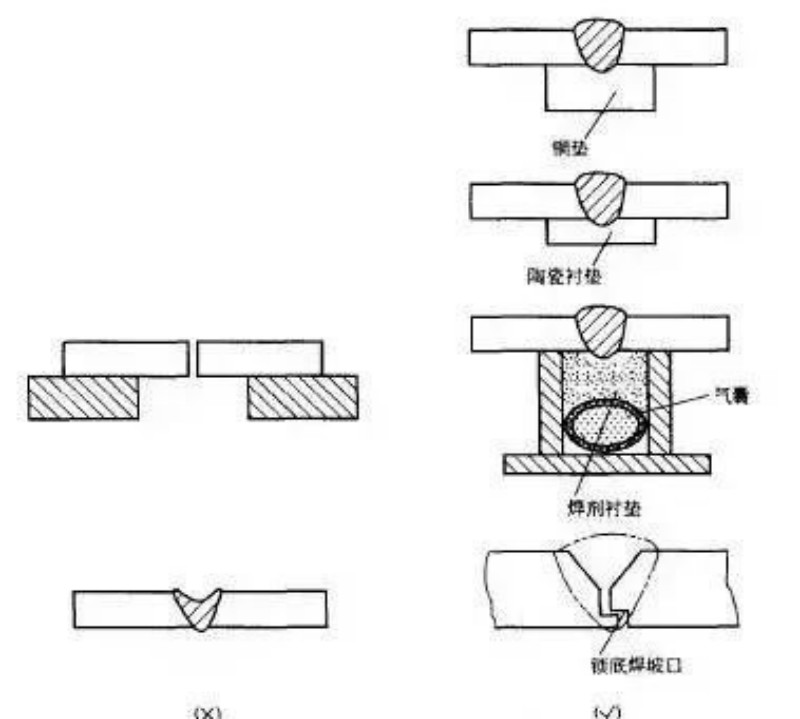

Onderdompelbooglassen kan in één keer door werkstukken met een dikte van minder dan 20 mm dringen. Vanwege het grote smeltbad moet, om het doel van het vormen in één keer te bereiken, een geforceerde vormvoering worden gebruikt om het gesmolten zwembad te laten afkoelen en op de voering te laten stollen, anders zal het werkstuk gemakkelijk doorbranden. De indringdiepte bij hangend lassen mag in het algemeen niet groter zijn dan 2/3 van de plaatdikte. Voor enkelzijdig lassen en dubbelzijdig vormen van lassen kunnen de volgende procesmethoden worden gebruikt (Figuur 2-35):

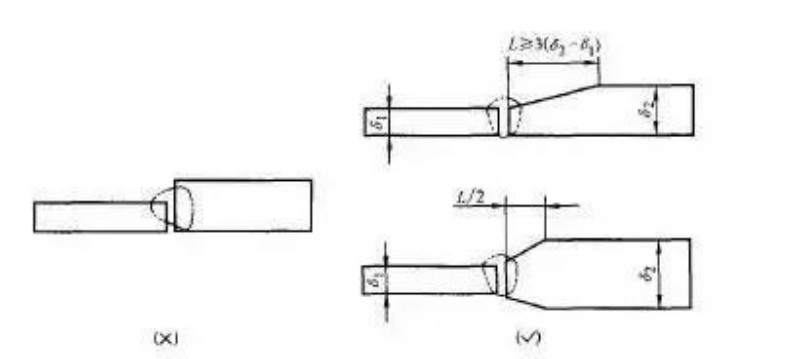

1) Lassen op koperen kussentje. 2) Lassen op tijdelijk keramisch kussen. 3) Lassen op fluxpad. 4) Lassen op permanente pad- of slotbodemlassen. Voor de dragende verbinding van stompgelaste stalen platen van verschillende diktes, als de dikteafwijking van de twee platen het in de norm gespecificeerde bereik overschrijdt, wordt de groefgrootte gekozen op basis van de dikte van de dikke plaat, of de dikke plaat wordt aan één of beide zijden verdund tot dezelfde dikte als de dunne plaat. Dit kan spanningsconcentratie vermijden die wordt veroorzaakt door plotselinge veranderingen in de dwarsdoorsnede bij de stomplasverbinding.

1) Het toegestane dikteverschil tussen verschillende plaatdiktes wordt weergegeven in Tabel 2-1.

2) Uitdunningslengte. Bij het uitdunnen aan één zijde is de lengte de helft van die bij het uitdunnen aan één zijde, zoals weergegeven in Figuur Uitdunlengte L}3 (s2一s}); bij verdunning aan beide zijden bedraagt de verdunning 2-34.

Bij het lassen van stootverbindingen van platen van gelijke dikte moet de lasdraad zich op de hartlijn van de las bevinden. Als de lasdraad niet gecentreerd is, kan dit defecten veroorzaken zoals onvolledige penetratie en lasafwijking. Bij het lassen van stootverbindingen van platen met ongelijke dikte moet de lasdraad naar de dikke plaat worden geleid, zodat de smeltsnelheid dezelfde is als die van de dunne plaat, zodat de las goed wordt gevormd. Figuur 2-31 toont de offset van de lasdraad voor stootverbindingen.

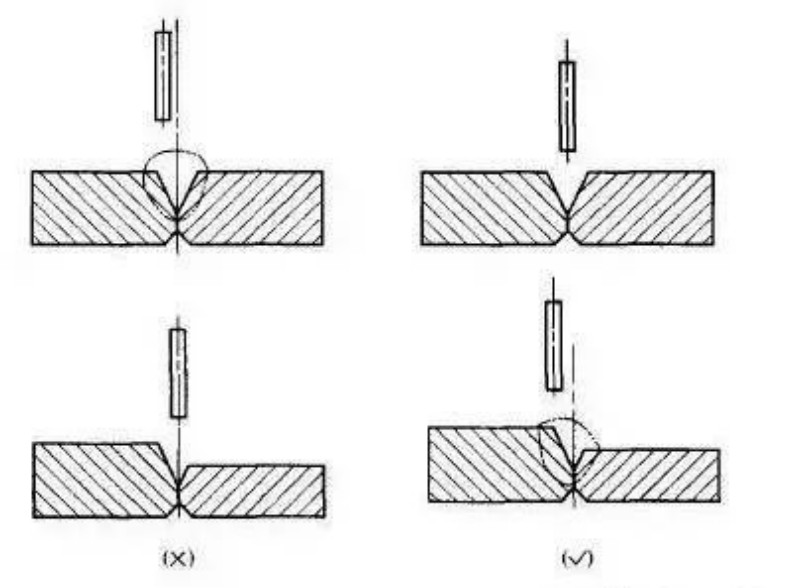

De richting en grootte van de helling van de lasdraad zijn verschillend, en de “boogblaaskracht” en het thermische effect van de boog op het gesmolten zwembad zijn ook verschillend, wat verschillende effecten op de lasvorming veroorzaakt. In de laspraktijk kunnen de lasbreedte, het smeltonderzoek en de vormingscoëfficiënt van de las worden aangepast door de richting en grootte van de helling van de lasdraad te veranderen. Er moet echter worden vermeden dat de helling van de lasdraad te groot is, omdat dit anders een slechte lasvorming zal veroorzaken. De invloed van de richting en de grootte van de helling van de lasdraad op de lasvorming wordt weergegeven in Figuur 2-30.

Xinfa-lasapparatuur heeft de kenmerken van hoge kwaliteit en lage prijs. Ga voor meer informatie naar:Las- en snijfabrikanten - China Las- en snijfabriek en leveranciers (xinfatools.com)

Het vergroten van de verlengingslengte van de lasdraad onder voorwaarde van een constante lasstroom kan de lasdraadafzettingssnelheid met 25% tot 50% verhogen, maar wanneer de boogspanning laag is, zullen de penetratiediepte en -breedte van de las afnemen. De vorm van de las gelast met lasdraad met grotere verlenging is geheel anders dan die van de las gelast met lasdraad met normale verlenging. Wanneer een grotere penetratiediepte vereist is, is het daarom niet raadzaam om de verlengingslengte van de lasdraad te vergroten. Wanneer de verlengingslengte van de lasdraad wordt vergroot om de lasdraadafzettingssnelheid te verhogen, moet tegelijkertijd de boogspanning worden verhoogd om een geschikte booglengte te behouden.

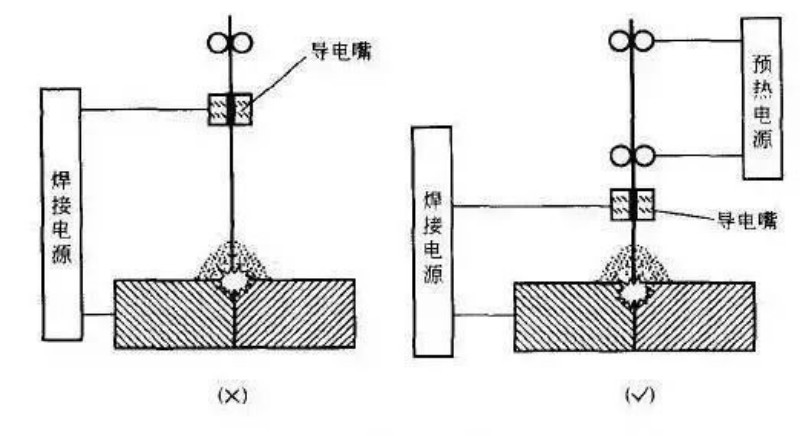

Ondergedompeld booglassen met de functie van het voorverwarmen van de lasdraad kan de smeltsnelheid van de lasdraad en de hoeveelheid lasdraadafzetting verhogen zonder de warmte-inbreng van het basismateriaal te vergroten, waardoor het doel van het verbeteren van de lasefficiëntie wordt bereikt. De verlengingslengte van de lasdraad en het voorverwarmen van de lasdraad worden weergegeven in Figuur 2-29.

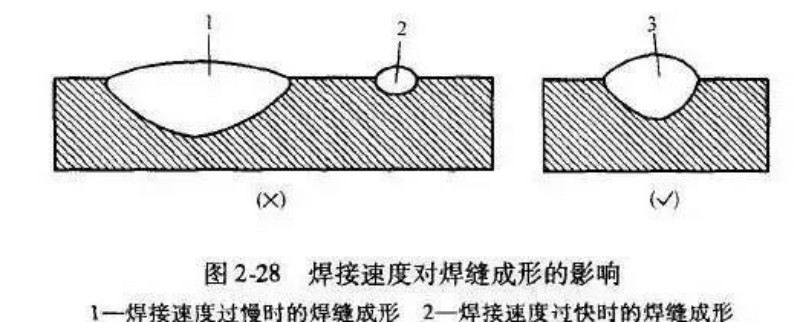

Onder bepaalde omstandigheden van het boogvermogen veranderen veranderingen in de lassnelheid de warmte-inbreng van de las, waardoor de lasdiepte en -breedte veranderen. Wanneer de lassnelheid hoog is, als gevolg van onvoldoende boogverwarming van het laswerk, zullen de lasdiepte en -breedte aanzienlijk worden verminderd, zal de smeltverhouding afnemen en zullen in ernstige gevallen defecten zoals ondersnijding, onvolledige penetratie en porositeit worden veroorzaakt. Daarom moet bij het verhogen van de lassnelheid het boogvermogen worden vergroot om de lasdiepte en -breedte constant te houden. Figuur 2-28 toont het effect van de lassnelheid op de lasvorming.

Tijdens ondergedompeld booglassen wordt de boogspanning bepaald op basis van de grootte van de lasstroom, dat wil zeggen dat bij een bepaalde lasstroom de booglengte constant moet worden gehouden om ervoor te zorgen dat de boog stabiel "brandt" en de las redelijk wordt gevormd. . De volgende situaties moeten echter anders worden behandeld:

1) Wanneer de oppervlaktelas van de meerlaagse las slecht is gemonteerd of de grondopening van de stuiklas te groot is, mag de boogspanning niet te klein zijn. 2) Diepgroeflassen mogen niet met een hogere boogspanning worden gelast. De lasvorming van speciale onderdelen die overeenkomen met verschillende boogspanningen wordt weergegeven in Figuur 2-27.

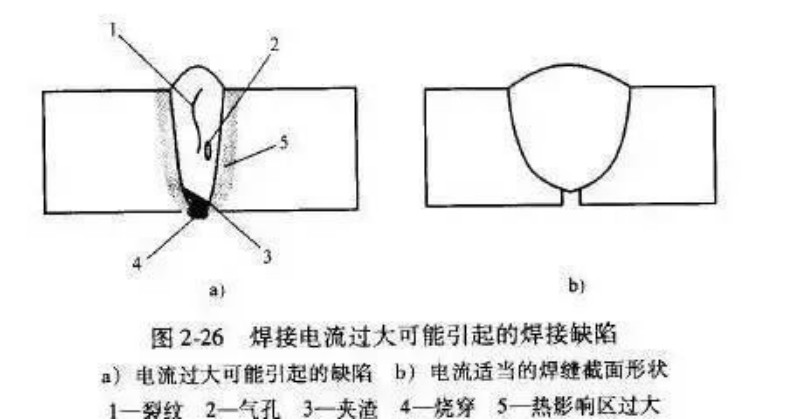

Onder bepaalde omstandigheden kan het veranderen van de lasstroom de smeltsnelheid van de lasdraad en de penetratiediepte van de las veranderen. Het excessief verhogen van de lasstroom zal echter onvermijdelijk leiden tot een excessieve lashoogte en een excessieve laspenetratiediepte, wat resulteert in verslechtering van de lasvorming. Tegelijkertijd verergert deze overmatige lasvorming de krimp van de las, waardoor defecten worden veroorzaakt zoals lasscheuren, poriën, slakinsluitingen, evenals overmatige door hitte beïnvloede zones en overmatige lasvervorming. Daarom moet, terwijl de lasstroom wordt verhoogd, de boogspanning dienovereenkomstig worden verhoogd om een geschikte lasvorm te garanderen. De lasfouten die kunnen worden veroorzaakt door overmatige lasstroom worden weergegeven in Figuur 2-26.

Posttijd: 29 september 2024