Het gebruik van het verkeerde beschermgas of de verkeerde gasstroom kan de laskwaliteit, kosten en productiviteit aanzienlijk beïnvloeden. Beschermgas beschermt het gesmolten lasbad tegen vervuiling van buitenaf, dus het is van cruciaal belang om het juiste gas voor de klus te kiezen.

Voor het beste resultaat is het belangrijk om te weten welke gassen en gasmengsels het meest geschikt zijn voor bepaalde materialen. Houd ook rekening met enkele tips die u kunnen helpen bij het optimaliseren van de gasprestaties tijdens uw laswerkzaamheden, waardoor u geld kunt besparen.

Verschillende beschermgasopties voor gasmetaalbooglassen (GMAW) kunnen de klus klaren. Door het gas te kiezen dat het meest geschikt is voor het basismateriaal, de overdrachtsmodus en de lasparameters, kunt u het meeste uit uw investering halen.

Door het gas te kiezen dat het meest geschikt is voor het basismateriaal, de overdrachtsmodus en de lasparameters, kunt u het meeste uit uw investering halen.

Slechte beschermgasprestaties

Een goede gasstroom en dekking zijn belangrijk vanaf het moment dat de lasboog wordt aangestoken. Meestal zijn problemen met de gasstroom onmiddellijk merkbaar. Het kan zijn dat u problemen ondervindt bij het tot stand brengen of in stand houden van een boog, of dat u moeite heeft met het produceren van kwaliteitslassen.

Naast kwaliteitsproblemen kunnen slechte beschermgasprestaties ook de kosten tijdens de operatie opdrijven. Een te hoog debiet betekent bijvoorbeeld dat u gas verspilt en meer geld uitgeeft aan beschermgas dan nodig is.

Debieten die te hoog of te laag zijn, kunnen porositeit veroorzaken, wat vervolgens tijd kost voor het oplossen van problemen en herwerken. Te lage stroomsnelheden kunnen lasdefecten veroorzaken omdat het smeltbad niet voldoende wordt beschermd.

De hoeveelheid spatten die tijdens het lassen ontstaat, hangt ook samen met het gebruikte beschermgas. Meer spatten betekent dat er meer tijd en geld wordt besteed aan het slijpen na het lassen.

Hoe u een beschermgas kiest

Verschillende factoren bepalen het juiste beschermgas voor het GMAW-proces, waaronder het type materiaal, het vulmetaal en de lasoverdrachtsmodus.

Materiaaltype.Dit kan de grootste factor zijn waarmee u rekening moet houden bij de toepassing. Koolstofstaal en aluminium hebben bijvoorbeeld heel verschillende eigenschappen en vereisen daarom verschillende beschermgassen om de beste resultaten te bereiken. Ook moet je bij de keuze van een beschermgas rekening houden met de materiaaldikte.

Type vulmetaal.Het vulmetaal komt overeen met het basismateriaal, dus als u het materiaal begrijpt, krijgt u ook een goed idee over het beste gas voor het vulmetaal. Veel specificaties voor lasprocedures bevatten details over welke gasmengsels kunnen worden gebruikt met specifieke vulmetalen.

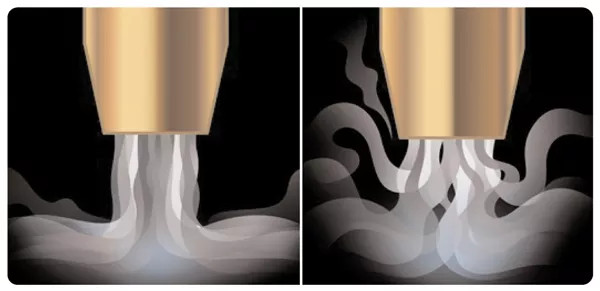

Een goede beschermgasstroom en -dekking zijn belangrijk vanaf het moment dat de lasboog wordt aangestoken. Dit diagram toont een soepele stroming aan de linkerkant, die het smeltbad bedekt, en een turbulente stroming aan de rechterkant.

Overdrachtsmodus voor lassen.Het kan gaan om kortsluiting, sproeiboog-, pulsboog- of bolvormige overdracht. Elke modus past beter bij bepaalde beschermgassen. U mag bijvoorbeeld nooit 100 procent argon gebruiken bij een spray-overdrachtsmodus. Gebruik in plaats daarvan een mengsel zoals 90 procent argon en 10 procent koolstofdioxide. Het CO2-gehalte in het gasmengsel mag nooit hoger zijn dan 25 procent.

Bijkomende factoren waarmee u rekening moet houden, zijn onder meer de voortbewegingssnelheid, het type penetratie dat vereist is voor de verbinding en de montage van de onderdelen. Is de las niet op zijn plaats? Dan heeft dat ook invloed op welk beschermgas je kiest.

Beschermgasopties voor GMAW

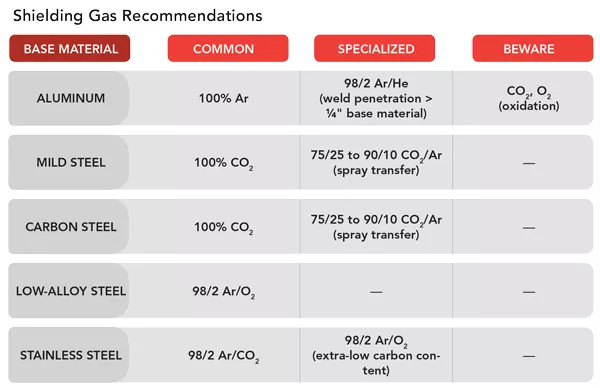

Argon, helium, CO2 en zuurstof zijn de meest voorkomende beschermgassen die in GMAW worden gebruikt. Elk gas heeft voor- en nadelen in elke toepassing. Sommige gassen zijn beter geschikt dan andere voor de meest gebruikte basismaterialen, of het nu gaat om aluminium, zacht staal, koolstofstaal, laaggelegeerd staal of roestvast staal.

CO2 en zuurstof zijn reactieve gassen, wat betekent dat ze invloed hebben op wat er in het smeltbad gebeurt. De elektronen van deze gassen reageren met het smeltbad en produceren verschillende eigenschappen. Argon en helium zijn inerte gassen en reageren dus niet met het basismateriaal of het lasbad.

Zuiver CO2 zorgt bijvoorbeeld voor een zeer diepe laspenetratie, wat handig is bij het lassen van dik materiaal. Maar in zijn pure vorm produceert het een minder stabiele boog en meer spatten vergeleken met wanneer het gemengd wordt met andere gassen. Als de kwaliteit en het uiterlijk van de las belangrijk zijn, kan een argon/CO2-mengsel zorgen voor boogstabiliteit, controle over het lasbad en minder spatten.

Welke gassen passen het beste bij verschillende basismaterialen?

Aluminium.Voor aluminium moet je 100 procent argon gebruiken. Een argon/helium-mix werkt goed als u een diepere penetratie of een hogere reissnelheid nodig heeft. Gebruik geen zuurstofbeschermgas met aluminium, omdat zuurstof de neiging heeft heet te worden en een oxidatielaag toevoegt.

Zacht staal.U kunt dit materiaal combineren met een verscheidenheid aan beschermgasopties, waaronder 100 procent CO2 of een CO2/argon-mengsel. Naarmate het materiaal dikker wordt, kan het toevoegen van zuurstof aan een argongas helpen bij de penetratie.

Koolstofstaal.Dit materiaal past goed bij 100 procent CO2 of een CO2/argon-mix. Laaggelegeerd staal. Een gasmengsel van 98 procent argon/2 procent zuurstof is zeer geschikt voor dit materiaal.

Het gebruik van het verkeerde beschermgas of de verkeerde gasstroom kan een aanzienlijke invloed hebben op de laskwaliteit, kosten en productiviteit in uw GMAW-toepassingen.

Roestvrij staal.Argon vermengd met 2 tot 5 procent CO2 is de norm. Als u een extra laag koolstofgehalte in de las nodig heeft, gebruik dan argon met 1 tot 2 procent zuurstof.

Instructietips Optimaliseer de prestaties van beschermgas

Het kiezen van het juiste beschermgas is de eerste stap naar succes. Om de prestaties te optimaliseren – tijd en geld te besparen – moet u op de hoogte zijn van enkele best practices die kunnen helpen bij het besparen van beschermgas en het bevorderen van een goede dekking van het smeltbad.

Stroomsnelheid. Het juiste debiet is afhankelijk van vele factoren, waaronder de voortbewegingssnelheid en de hoeveelheid walshuid op het basismateriaal. Een turbulente gasstroom tijdens het lassen betekent doorgaans dat de stroomsnelheid, gemeten in kubieke voet per uur (CFH), te hoog is, en dit kan problemen zoals porositeit veroorzaken. Als er lasparameters veranderen, kan dit de gasstroomsnelheid beïnvloeden.

Het verhogen van de draadaanvoersnelheid verhoogt bijvoorbeeld ook de grootte van het lasprofiel of de voortbewegingssnelheid, wat betekent dat u mogelijk een hogere gasstroomsnelheid nodig heeft om een goede dekking te garanderen.

Verbruiksartikelen.De verbruiksartikelen van het GMAW-pistool, bestaande uit een diffusor, contacttip en mondstuk, spelen een cruciale rol bij het garanderen dat het lasbad goed wordt beschermd tegen de atmosfeer. Als het mondstuk te smal is voor de toepassing of als de diffusor verstopt raakt door spatten, kan het zijn dat er te weinig beschermgas in het smeltbad terechtkomt. Kies verbruiksartikelen die bestand zijn tegen spatten en die een mondstukopening hebben die breed genoeg is om voldoende gasdekking te garanderen. Zorg er ook voor dat de uitsparing voor de contacttip correct is.

Gasvoorstroom.Laat het beschermgas een paar seconden lopen voordat de boog ontstaat, zodat er voldoende dekking is. Het gebruik van een gasvoorstroom kan vooral handig zijn bij het lassen van diepe groeven of afschuiningen waarbij een langere draaduitsteeklengte nodig is. Met een voorstroom die de verbinding vóór het starten met gas vult, kunt u mogelijk de gasstroomsnelheid verlagen, waardoor u gas bespaart en de kosten verlaagt.

Systeemonderhoud.Wanneer u een bulkgassysteem gebruikt, voer dan het juiste onderhoud uit om de prestaties te optimaliseren. Elk verbindingspunt in het systeem is een mogelijke bron van een gaslek, dus controleer alle verbindingen om er zeker van te zijn dat ze goed vastzitten. Anders verliest u mogelijk een deel van het beschermgas waarvan u denkt dat het bij de las terechtkomt.

Gasregelaar. Zorg ervoor dat u de juiste regelaar gebruikt, afhankelijk van het gasmengsel dat u gebruikt. Nauwkeurig mengen is belangrijk voor lasbescherming. Het gebruik van een onjuiste regelaar voor het gasmengsel of het gebruik van het verkeerde type connectoren kan ook tot veiligheidsproblemen leiden. Controleer de regelaars regelmatig om er zeker van te zijn dat ze goed werken.

Wapenupdates.Als u een verouderd pistool gebruikt, kijk dan naar bijgewerkte modellen die voordelen bieden, zoals een kleinere binnendiameter en een geïsoleerde gasslang, waardoor u een lager gasdebiet kunt gebruiken. Dit helpt turbulentie in het smeltbad te voorkomen en bespaart tegelijkertijd gas.

Posttijd: 30 december 2022