MIG-lassen vereist, net als elk ander proces, oefening om uw vaardigheden te verfijnen.Voor degenen die er nieuw in zijn, kan het opbouwen van wat basiskennis uw MIG-lassen naar een hoger niveau tillen.Of als u al een tijdje aan het lassen bent, kan een opfriscursus nooit kwaad.Beschouw deze veelgestelde vragen, samen met hun antwoorden, als lastips om u te begeleiden.

1. Welke aandrijfrol moet ik gebruiken en hoe stel ik de spanning in?

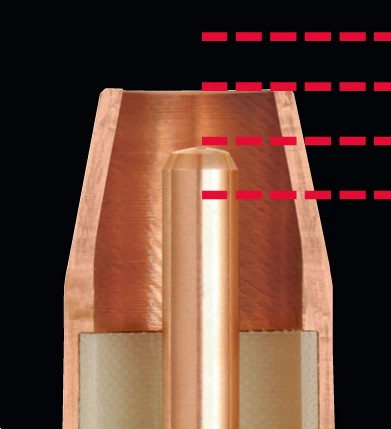

De grootte en het type lasdraad bepalen de aandrijfrol voor een soepele, consistente draadaanvoer.Er zijn drie veelvoorkomende keuzes: V-gekarteld, U-groef en V-groef.

Combineer gas- of zelfafgeschermde draden met V-gekartelde aandrijfrollen.Deze lasdraden zijn zacht door hun buisvormige ontwerp;de tanden op de aandrijfrollen grijpen de draad en duwen deze door de feederaandrijving.Gebruik aandrijfrollen met U-groef voor het aanvoeren van aluminium lasdraad.De vorm van deze aandrijfrollen voorkomt beschadiging van deze zachte draad.Aandrijfrollen met V-groef zijn de beste keuze voor massieve draad.

Om de spanning van de aandrijfrol in te stellen, maakt u eerst de aandrijfrollen los.Verhoog langzaam de spanning terwijl u de draad in uw gehandschoende hand voert.Ga door totdat de spanning een halve slag voorbij het slippen van de draad is.Houd het pistool tijdens het proces zo recht mogelijk om te voorkomen dat de kabel knikt, wat kan leiden tot een slechte draadaanvoer.

Het volgen van enkele belangrijke best practices met betrekking tot lasdraad, aandrijfrollen en beschermgas kan helpen zorgen voor goede resultaten in het MIG-lasproces.

2. Hoe haal ik het beste resultaat uit mijn MIG-lasdraad?

MIG-lasdraden variëren in hun eigenschappen en lasparameters.Controleer altijd de specificaties of het gegevensblad van de draad om te bepalen welke stroomsterkte, spanning en draadaanvoersnelheid de fabrikant van het toevoegmateriaal aanbeveelt.Specificatiebladen worden meestal met de lasdraad geleverd, of u kunt ze downloaden van de website van de fabrikant van het toevoegmateriaal.Deze bladen bevatten ook vereisten voor beschermgas, evenals contact-werkstukafstand (CTWD) en aanbevelingen voor lasdraadverlenging of uitsteeklengte.

Stickout is vooral belangrijk om optimale resultaten te behalen.Een te lange stickout zorgt voor een koudere las, verlaagt de stroomsterkte en vermindert de penetratie van de verbinding.Een kortere stick-out zorgt meestal voor een stabielere boog en een betere laagspanningspenetratie.Als vuistregel geldt dat de beste uitsteeklengte de kortste is die voor de toepassing is toegestaan.

Correcte opslag en hantering van de lasdraad is ook cruciaal voor goede MIG-lasresultaten.Bewaar de spoel in een droge ruimte, omdat vocht de draad kan beschadigen en mogelijk kan leiden tot door waterstof veroorzaakte scheuren.Gebruik handschoenen bij het hanteren van de draad om deze te beschermen tegen vocht of vuil van uw handen.Als de draad op de draadaanvoer zit, maar niet in gebruik is, dek de spoel dan af of verwijder hem en plaats hem in een schone plastic zak.

3. Welke contactuitsparing moet ik gebruiken?

De uitsparing van de contacttip, of de positie van de contacttip in het MIG-lasmondstuk, hangt af van de lasmethode, de lasdraad, de toepassing en het beschermgas dat u gebruikt.Over het algemeen geldt dat naarmate de stroom toeneemt, de uitsparing van de contacttip ook groter moet worden.Hier zijn enkele aanbevelingen.

Een 1/8- of 1/4-inch uitsparing werkt goed voor lassen met meer dan 200 ampère bij sproei- of hoogstroompulslassen, bij gebruik van een draad met een metalen kern en argonrijke beschermgassen.U kunt in deze scenario's een draaduitsteeksel van 1/2 tot 3/4 inch gebruiken.

Houd uw contacttip gelijk met het mondstuk bij het lassen van minder dan 200 ampère in kortsluit- of lagestroompulsmodus.Een draaduitsteeksel van 1/4 tot 1/2 inch wordt aanbevolen.Met een uitsteeklengte van 1/4 inch in kortsluiting kunt u met name op dunnere materialen lassen met minder risico op doorbranden of kromtrekken.

Bij het lassen van moeilijk bereikbare verbindingen en bij minder dan 200 ampère, kunt u de contacttip 1/8 inch van het mondstuk uitschuiven en een 1/4 inch uitsteeksel gebruiken.Deze configuratie biedt betere toegang tot moeilijk toegankelijke verbindingen en werkt goed voor kortsluiting of pulsmodi met lage stroomsterkte.

Vergeet niet dat een goede uitsparing de sleutel is om de kans op porositeit, onvoldoende penetratie en doorbranden te verminderen en om spatten tot een minimum te beperken.

De ideale uitsparingspositie van de contacttip varieert afhankelijk van de toepassing.Een algemene regel: naarmate de stroom toeneemt, moet de uitsparing ook toenemen.

4. Welk beschermgas is het beste voor mijn MIG-lasdraad?

Welk beschermgas je kiest hangt af van de draad en de toepassing.CO2 zorgt voor een goede penetratie bij het lassen van dikkere materialen, en u kunt het gebruiken op dunnere materialen omdat het de neiging heeft om koeler te lopen, wat het risico op doorbranden verkleint.Gebruik voor nog meer laspenetratie en hoge productiviteit een gasmengsel van 75 procent argon/25 procent CO2.Deze combinatie produceert ook minder spatten dan CO2, dus er is minder schoonmaakwerk na het lassen.

Gebruik 100 procent CO2-beschermgas of een mix van 75 procent CO2/25 procent argon in combinatie met een massieve draad van koolstofstaal.Aluminium lasdraad vereist argon-beschermgas, terwijl roestvrij staaldraad het beste werkt met een tri-mix van helium, argon en CO2.Raadpleeg altijd het specificatieblad van de draad voor aanbevelingen.

5. Wat is de beste manier om mijn lasbad onder controle te houden?

Voor alle posities is het het beste om de lasdraad naar de voorrand van het lasbad te richten.Als u uit positie aan het lassen bent (verticaal, horizontaal of boven het hoofd), zorgt het klein houden van het lasbad voor de beste controle.Gebruik ook de kleinste draaddiameter die de lasnaad nog voldoende vult.

U kunt de warmte-inbreng en voortbewegingssnelheid meten aan de hand van de geproduceerde lasnaad en dienovereenkomstig aanpassen voor een betere controle en betere resultaten.Als u bijvoorbeeld een lasnaad produceert die te lang en dun is, geeft dit aan dat de warmte-invoer te laag is en/of uw voortbewegingssnelheid te hoog is.Een platte, brede hiel duidt op een te hoge warmte-inbreng en/of een te lage voortbewegingssnelheid.Pas uw parameters en techniek dienovereenkomstig aan om de ideale las te bereiken, die een lichte kroon heeft die net het metaal eromheen raakt.

Deze antwoorden op veelgestelde vragen raken slechts enkele van de best practices voor MIG-lassen.Volg altijd uw lasprocedures om optimale resultaten te verkrijgen.Ook hebben veel fabrikanten van lasapparatuur en draad technische ondersteuningsnummers om contact op te nemen met vragen.Ze kunnen als een uitstekende hulpbron voor u dienen.

Posttijd: 02-jan-2023