Hoewel het slechts een onderdeel is van een veel groter systeem, speelt de contacttip in zowel robot- als halfautomatische gasmetaalbooglaspistolen (GMAW) een cruciale rol bij het leveren van een goede laskwaliteit. Het kan ook een meetbare invloed hebben op de productiviteit en winstgevendheid van uw laswerkzaamheden. Stilstand door excessieve omschakelingen kan schadelijk zijn voor de doorvoer en de arbeids- en voorraadkosten.

De belangrijkste functies van een contacttip zijn het geleiden van de lasdraad en het overbrengen van de lasstroom naar de draad terwijl deze door de boring gaat. Het doel is om de draad soepel door de contacttip te laten voeren, terwijl maximaal contact behouden blijft. Om de beste resultaten te krijgen, is het belangrijk om de juiste maat contacttip (of binnendiameter (ID)) voor de toepassing te gebruiken. De lasdraad en het lasproces hebben beide invloed op de selectie (Figuur 1).

Impact van lasdraad op de contacttipgrootte

Drie eigenschappen van de lasdraad zijn rechtstreeks van invloed op de keuze van de contacttip voor een bepaalde toepassing:

▪ Draadtype

▪ Draadgietwerk

▪ Draadkwaliteit

Type-Fabrikanten van contacttips adviseren gewoonlijk contacttips van standaardformaat (standaard) voor de overeenkomstige draden, zoals een xxx-xx-45 contacttip voor draad van 0,045 inch. In sommige gevallen kan het echter de voorkeur hebben om de contacttip te klein of te groot te maken ten opzichte van de draaddiameter.

De standaardtoleranties van lasdraden variëren afhankelijk van het type. Code 5.18 van de American Welding Society (AWS) staat bijvoorbeeld ± 0,001 inch toe. tolerantie voor 0,045 inch. massieve draden en ± 0,002 inch. tolerantie voor 0,045 inch. buisvormige draden. Buis- en aluminiumdraden, die zacht zijn, presteren het beste met standaard of extra grote contactpunten, waardoor ze met minimale voedingskracht kunnen worden doorgevoerd en zonder knikken of knikken in de aanvoer of het laspistool.

Massieve draden zijn daarentegen veel stijver, wat minder voedingsproblemen betekent, waardoor ze kunnen worden gecombineerd met ondermaatse contacttips.

Vorm-De reden voor het te groot of te klein maken van de contacttip heeft niet alleen te maken met het type draad, maar ook met de gietvorm en de spiraal. Het gietstuk verwijst naar de diameter van de draadlus wanneer een stuk draad uit de verpakking is gehaald en op een vlak oppervlak is geplaatst - in wezen de kromming van de draad. De typische drempel voor de cast is 40 tot 45 inch; Als het draadgietwerk kleiner is dan dit, gebruik dan geen te klein contacttip.

De spiraal verwijst naar de mate waarin de draad uit dat vlakke oppervlak omhoog komt, en mag op geen enkele locatie groter zijn dan 1 inch.

AWS stelt eisen aan gegoten draad en helix als kwaliteitscontrole om ervoor te zorgen dat de beschikbare draadtoevoer plaatsvindt op een manier die bevorderlijk is voor goede lasprestaties.

Een manier om bij benadering het bulkaantal van het gegoten draad te verkrijgen, is door de grootte van de verpakking te bepalen. Draad verpakt in bulkverpakkingen, zoals een trommel of haspel, kan een grotere worp of rechtere contour behouden dan draad verpakt in een spoel of spoel.

"Rechte draad" is een veelgebruikt verkoopargument voor in bulk verpakte draden, omdat het gemakkelijker is om rechte draad aan te voeren dan gebogen draad. Sommige fabrikanten draaien de draad ook terwijl ze in de trommel worden verpakt, wat ertoe leidt dat de draad een sinusgolf vormt in plaats van een lus wanneer deze uit de verpakking wordt gehaald. Deze draden hebben een zeer grote gietvorm (100 inch of meer) en kunnen worden gecombineerd met ondermaatse contactpunten.

Draadaanvoer vanaf een kleinere spoel heeft echter de neiging een meer uitgesproken worp te hebben - ongeveer 30 inch. of kleinere diameter – en vereist doorgaans een standaard of groter contacttipformaat om de juiste voedingseigenschappen te bieden.

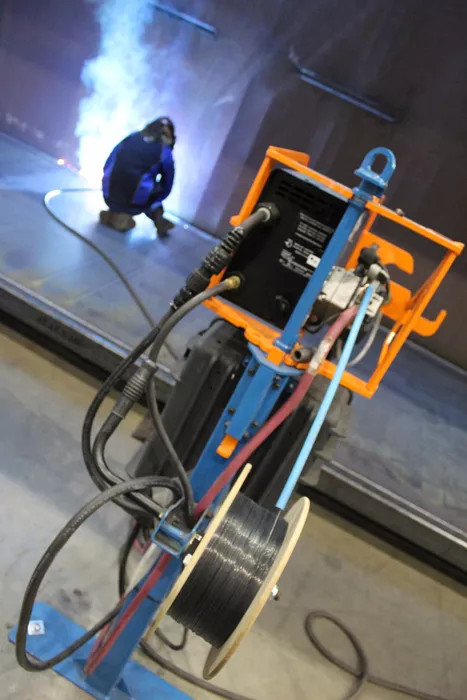

Figuur 1

Om de beste lasresultaten te verkrijgen, is het belangrijk om de juiste contacttipgrootte voor de toepassing te hebben. De lasdraad en het lasproces hebben beide invloed op de keuze.

Kwaliteit-De kwaliteit van de draad heeft ook invloed op de keuze van de contacttip. Verbeteringen in de kwaliteitscontrole hebben de buitendiameter (OD) van lasdraden nauwkeuriger gemaakt dan in de afgelopen jaren, zodat ze soepeler worden ingevoerd. Hoogwaardige massieve draad biedt bijvoorbeeld een consistente diameter en gietvorm, evenals een uniforme kopercoating op het oppervlak; deze draad kan worden gebruikt in combinatie met een contacttip met een kleinere binnendiameter, omdat er minder zorgen zijn over het knikken of knikken van de draad. Buisdraad van hoge kwaliteit biedt dezelfde voordelen, samen met gladde, veilige naden die voorkomen dat de draad opengaat tijdens het aanvoeren.

Draad van slechte kwaliteit die niet volgens strenge normen is vervaardigd, kan gevoelig zijn voor slechte draadaanvoer en een onregelmatige boog. Ondermaatse contactpunten worden niet aanbevolen voor gebruik met draden met grote buitendiametervariaties.

Als voorzorgsmaatregel is het belangrijk dat u, telkens wanneer u overstapt op een ander type of merk draad, de maat van de contacttip opnieuw beoordeelt om er zeker van te zijn dat u de gewenste resultaten behaalt.

Effect van het lasproces

De afgelopen jaren hebben veranderingen in de fabricage- en productie-industrie geleid tot veranderingen in het lasproces en de grootte van de te gebruiken contacttip. In de auto-industrie, waar OEM's dunnere (en sterkere) materialen gebruiken om het voertuiggewicht te helpen verminderen en de brandstofefficiëntie te verbeteren, gebruiken fabrikanten bijvoorbeeld vaak stroombronnen met geavanceerde golfvormen, zoals gepulseerde of gemodificeerde kortsluiting. Deze geavanceerde golfvormen helpen spatten te verminderen en de lassnelheden te verhogen. Dit type lassen, dat doorgaans wordt gebruikt in robotlastoepassingen, is minder tolerant voor afwijkingen in het proces en vereist contactpunten die de golfvorm nauwkeurig en betrouwbaar op de lasdraad kunnen overbrengen.

Bij een typisch pulslasproces met 0,045 inch. massieve draad, de piekstroom kan groter zijn dan 550 ampère, en de huidige hellingssnelheid kan meer dan 1 ´ 106 ampère/sec zijn. Als gevolg hiervan functioneert de contacttip-naar-draad-interface als een schakelaar bij de pulsfrequentie, die 150 tot 200 Hz bedraagt.

De levensduur van de contacttip bij pulslassen is doorgaans een fractie van die bij GMAW-lassen of lassen met constante spanning (CV). Het wordt aanbevolen om een contacttip te selecteren met een iets kleinere binnendiameter voor de draad die wordt gebruikt om ervoor te zorgen dat de weerstand tussen tip en draad zo laag is dat er geen drastische vonkontlading optreedt. Een massieve draad met een diameter van 0,045 inch zou bijvoorbeeld goed passen bij een contacttip met een binnendiameter van 0,049 tot 0,050 inch.

Handmatige of halfautomatische lastoepassingen vereisen verschillende overwegingen als het gaat om het selecteren van de juiste maat contacttip. Halfautomatische laspistolen zijn doorgaans veel langer en hebben ingewikkelder contouren dan robotpistolen. Vaak is er ook een grotere buiging in de nek, waardoor de lasser gemakkelijk bij de lasverbinding kan komen. Een nek met een grote buighoek zorgt voor een strakkere worp op de draad terwijl deze wordt doorgevoerd. Daarom is het een goed idee om een contacttip met een iets grotere binnendiameter te kiezen, zodat de draadaanvoer soepel verloopt. Dit is eigenlijk de traditionele classificatie van contacttipmaten. De meeste fabrikanten van laspistolen stellen hun standaard contacttipgrootte in op basis van de halfautomatische toepassing. Bijvoorbeeld een 0,045 inch. massieve draad met een diameter zou overeenkomen met een contacttip met een binnendiameter van 0,052 tot 0,055 inch.

Gevolgen van een onjuiste contacttipgrootte

Een onjuiste maat van de contacttip, of deze nu te groot of te klein is voor het type, de gietvorm en de kwaliteit van de gebruikte draad, kan een onregelmatige draadaanvoer of slechte boogprestaties veroorzaken. Meer specifiek kunnen contacttips met te kleine ID's ervoor zorgen dat de draad in de boring blijft haken, wat kan leiden tot terugbranden (Afbeelding 2). Het kan ook vogelnesten veroorzaken, wat een wirwar van draad is in de aandrijfrollen van de draadaanvoerunit.

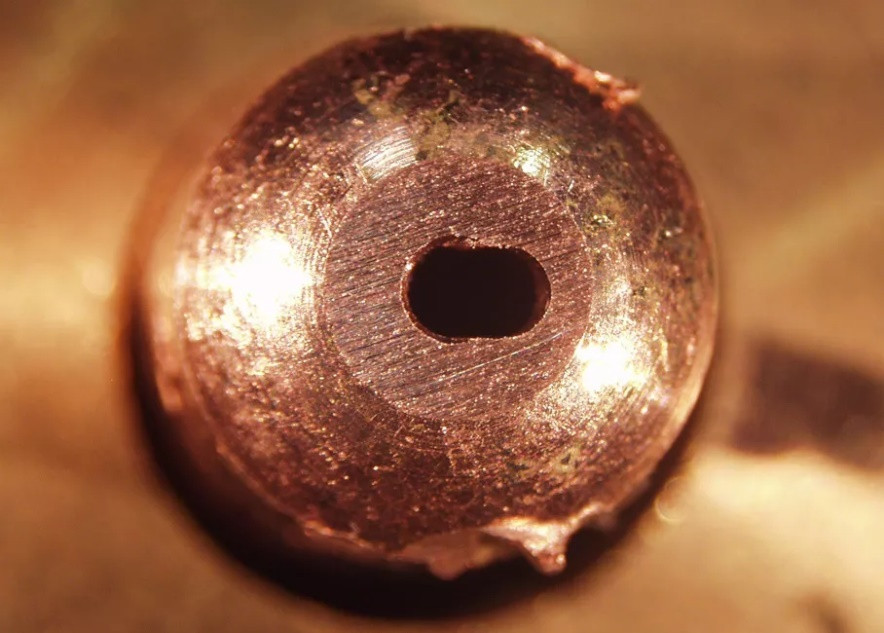

Figuur 2

Burnback (draad vastgelopen) is een van de meest voorkomende faalwijzen van contacttips. Het wordt aanzienlijk beïnvloed door de binnendiameter (ID) van de contacttip.

Omgekeerd kunnen contacttips met een ID die te groot is voor de draaddiameter ervoor zorgen dat de draad ronddwaalt terwijl deze erdoorheen wordt gevoerd. Dit afdwalen resulteert in een slechte boogstabiliteit, zware spatten, onvolledige versmelting en een verkeerde uitlijning van de las in de verbinding. Deze gebeurtenissen zijn vooral significant bij agressief pulslassen; de snelheid van het sleutelgat (Figuur 3) (slijtage) van een te grote contacttip kan het dubbele zijn van die van een te kleine contacttip.

Andere overwegingen

Het is belangrijk om het lasproces volledig te begrijpen voordat u de maat van de contacttip voor de klus selecteert. Houd er rekening mee dat de derde functie van de contacttip het fungeren als zekering van het lassysteem is. Eventuele problemen in de aandrijflijn van de laslus worden (en moeten) eerst worden weergegeven als een defect aan de contacttip. Als de contacttip in één cel anders of voortijdig faalt in vergelijking met de rest van de plant, moet die cel waarschijnlijk worden verfijnd.

Het is ook een goed idee om de tolerantie van uw bedrijf voor het risico te beoordelen; dat wil zeggen, hoeveel het kost als een contacttip mislukt. In een halfautomatische toepassing is het bijvoorbeeld waarschijnlijk dat de lasser eventuele problemen snel kan identificeren en een defecte contacttip economisch kan vervangen. De kosten voor onverwachte defecten aan de contacttip bij robotlassen zijn echter veel hoger dan bij handmatig lassen. In dit geval heeft u contacttips nodig die betrouwbaar werken gedurende de periode tussen geplande wisselingen van contacttips, bijvoorbeeld één dienst. Het is meestal waar dat bij de meeste robotlaswerkzaamheden de consistentie van de kwaliteit van een contacttip belangrijker is dan hoe lang deze meegaat.

Houd er rekening mee dat dit slechts algemene regels zijn voor het selecteren van de maat van de contacttip. Om de juiste maat te bepalen, is het belangrijk om defecte contacttips in de plant te inspecteren. Als bij de meeste defecte contactpunten een draad vastzit, is de contacttip-ID te klein.

Als de meeste defecte contacttips geen draden bevatten, maar er wel een ruwe boog en een slechte laskwaliteit zijn waargenomen, kan het nuttig zijn om te kleine contacttips te kiezen.

Figuur 3

Overmatig sleutelgat is ook een van de meest voorkomende faalwijzen van contacttips. Ook dit wordt aanzienlijk beïnvloed door de binnendiameter (ID) van de contacttip.

Posttijd: 02-jan-2023