Bij de industriële productie lekt sommige continu werkende apparatuur om verschillende redenen. Zoals leidingen, kleppen, containers, enz. Het ontstaan van deze lekken beïnvloedt de stabiliteit van de normale productie en de kwaliteit van producten, en vervuilt de productieomgeving, waardoor onnodig afval ontstaat. Bovendien zal het na lekkage van sommige media, zoals giftig gas en vet, ook grote schade toebrengen aan de veilige productie en het omringende milieu.

De explosie van de Qingdao Huangdao-oliepijpleiding op 22 november 2013 en de explosie van de opslagplaats voor gevaarlijke goederen in Tianjin Binhai New Area op 2 augustus 2015 veroorzaakten bijvoorbeeld een enorm verlies aan mensenlevens en eigendommen voor het land en de bevolking. De oorzaken van deze ongevallen worden allemaal veroorzaakt door mediumlekkage.

Daarom kan het lekken van sommige industriële producten niet worden genegeerd en moet dit tijdig worden aangepakt. Het is echter ook een technisch probleem hoe lekkage moet worden verholpen van apparatuur die onder druk staat en brandbare en explosieve stoffen of giftige chemische media bevat.

Het verstoppen van apparatuur met druk, olie of giftige stoffen is een bijzonder laswerk onder abnormale werkomstandigheden. Het wijkt af van de normale lasspecificaties en benadrukt de veiligheid tijdens het gebruik. Veiligheidsmaatregelen ter voorkoming van ongevallen moeten vóór het lassen worden geformuleerd om de persoonlijke veiligheid van de werkplek, lassers en andere werknemers te garanderen. Lassers moeten ervaren en bekwaam zijn. Tegelijkertijd moeten er lasingenieurs zijn met een rijke technische ervaring die technische begeleiding kunnen bieden bij verschillende veilige werkzaamheden.

Voor een bepaald type brandstoftank is het bijvoorbeeld noodzakelijk om de capaciteit, het ontstekingspunt, de druk, enz. van de olie erin te kennen, en om ervoor te zorgen dat er tijdens het lasproces geen persoonlijk letsel of zelfs grotere veiligheidsongevallen worden veroorzaakt. vóór de bouw en exploitatie.

Daarom moeten vóór en tijdens de lasconstructie de volgende punten worden gedaan:

Ten eerste: veilige drukontlasting. Voordat er wordt gelast om het lek te dichten, moet worden vastgesteld of de druk van de te lassen apparatuur persoonlijk letsel zal opleveren. Of onder invloed van de laswarmtebron beschikt de apparatuur over een veilig overdrukkanaal (zoals een geïnstalleerd veiligheidsventiel), enz.

Ten tweede, temperatuurbeheersing. Vóór het lassen moeten alle koelmaatregelen voor brandpreventie en explosiebeveiliging worden uitgevoerd. Tijdens het lassen moeten lassers zich strikt houden aan de minimale en minimale warmte-inbreng die is gespecificeerd in de procesdocumenten, en tijdens het lassen moeten veiligheidskoelingsmaatregelen worden geïmplementeerd om brand of explosie te voorkomen.

Ten derde, anti-vergiftiging. Bij het afdichten en lassen van containers of leidingen die giftige stoffen bevatten, moet er tijdig worden gelucht voor gelekte giftige gassen en moet er tijdig verse lucht worden aangevoerd. Tegelijkertijd is het noodzakelijk om goed werk te leveren bij het isoleren van de vervuiling door de uitstroom van giftige stoffen.

Hieronder volgen een aantal methoden voor laspluggen die vaak in de technische praktijk worden gebruikt en die iedereen kan leren en verbeteren.

1 Hamerdraailasmethode

Deze methode is toepasbaar op de lasmethode van scheuren of blaren en poriën van lagedrukvaten en pijpleidingen. Gebruik zoveel mogelijk elektroden met een kleine diameter voor het lassen en de lasstroom moet strikt aan de procesvereisten voldoen. Bij de bewerking wordt gebruik gemaakt van de snelle lasmethode en de hitte van de boog wordt gebruikt om de omtrek van het lek te verwarmen. Lasrand die de las hamert.

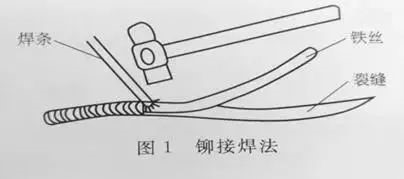

2. Klinknagellasmethode

Wanneer sommige scheuren groot zijn of de diameter van het trachoom of luchtgat groot is, is het moeilijk om met een hamer te draaien. U kunt eerst een geschikte ijzerdraad of lasstaaf gebruiken om de scheur of het gat vast te klinken om de druk en de lekkagestroom te verminderen, en vervolgens een kleine stroom te gebruiken om snel te lassen. Het belangrijkste punt van deze methode is dat er slechts één sectie tegelijk kan worden geblokkeerd, en vervolgens snel wordt gelast, waarbij de ene sectie wordt geblokkeerd en de andere sectie wordt gelast. Zoals weergegeven in Figuur 1

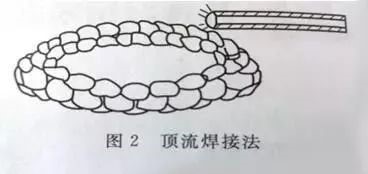

Sommige lekkages worden veroorzaakt door corrosie, slijtage en verdunning. Las op dit moment het lek niet rechtstreeks, anders kunt u gemakkelijk meer laswerk en grotere lekken veroorzaken. Puntlassen moet worden uitgevoerd op een geschikte plaats naast of onder het lek. Als er op deze plaatsen geen lek is, moet er eerst een gesmolten poel worden gevormd en vervolgens, net als een zwaluw die modder vasthoudt en een nest bouwt, beetje bij beetje aan het lek worden gelast, waardoor de omvang van het lek geleidelijk wordt verkleind. gebied en gebruik ten slotte een elektrode met een kleine diameter en een geschikte lasstroom om het lek af te dichten, zoals weergegeven in afbeelding 2.

Het is geschikt voor lassen als het lekkagegebied groot is, het debiet groot is of de druk hoog is, zoals weergegeven in figuur 3. Maak, afhankelijk van de vorm van het lek, een aanvullende plaat met een afsluiter. Wanneer de lekkage ernstig is, wordt een deel van de omleidingsleiding gebruikt als afsluiter en wordt er een klep op geïnstalleerd; wanneer de lekkage klein is, wordt er een moer voorgelast op de reparatieplaat. Het oppervlak van de patchplaat moet groter zijn dan het lek. De positie van het onderscheppingsapparaat op de patch moet naar het lek gericht zijn. Er wordt een cirkel afdichtmiddel aangebracht op de zijde van de pleister die in contact is met het lek, zodat het gelekte medium uit de geleidebuis kan stromen. Om lekkage rond de pleister te verminderen. Nadat de reparatieplaat is gelast, sluit u de klep of draait u de bouten vast.

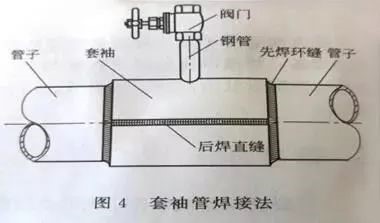

Wanneer de leiding door corrosie of slijtage in een groot gebied lekt, gebruik dan een stuk leiding met dezelfde diameter of net genoeg om de diameter van het lek als mof te omsluiten, en de lengte is afhankelijk van het gebied van het lek. Snij de hulsbuis symmetrisch in twee helften en las een omleidingsbuis. De specifieke lasmethode is dezelfde als de afleidingslasmethode. In de lasvolgorde moeten de ringnaad van de buis en de huls eerst worden gelast en de las van de huls als laatste, zoals weergegeven in figuur 4.

6. Lassen van olielekkagecontainer

Continu lassen is niet mogelijk. Om ervoor te zorgen dat de temperatuur van de las niet te hoog kan oplopen, wordt er gebruik gemaakt van puntlassen en wordt tegelijkertijd de temperatuur verlaagd. Koel bijvoorbeeld na het puntlassen van enkele punten de soldeerverbindingen onmiddellijk af met met water doordrenkt katoenen gaas.

Soms is het nodig om uitgebreid gebruik te maken van de bovengenoemde verschillende plugmethoden, en de laspluggen moeten flexibel zijn om het succes van de laspluggen te garanderen.

Niet alle metalen materialen zijn echter geschikt voor de methode van laspluggen. Alleen gewoon koolstofarm staal en laaggelegeerd staal kunnen de bovengenoemde verschillende plugmethoden gebruiken.

Austenitisch roestvast staal moet worden gerepareerd door middel van lassen als wordt vastgesteld dat het basismetaal in de buurt van het lek grote plastische vervormingen kan veroorzaken, anders kan het niet door middel van lassen worden gerepareerd.

Het medium in de hittebestendige stalen buis is meestal stoom op hoge temperatuur en hoge druk. Lekkages die ontstaan na langdurig gebruik kunnen niet onder druk worden gerepareerd. Staal met een lage temperatuur mag niet worden gerepareerd door heetperslassen.

De bovengenoemde verschillende methoden voor het aansluiten van lasverbindingen zijn allemaal tijdelijke maatregelen en hebben niet de mechanische eigenschappen van metalen die kunnen worden bereikt door lassen in de strikte zin van het woord. Wanneer de apparatuur geen druk en geen medium heeft, moet de tijdelijke verstoppings- en lastoestand volledig worden verwijderd en opnieuw worden gelast of op andere manieren worden gerepareerd om aan de gebruiksvereisten van het product te voldoen.

samenvatting

Lasplugtechnologie is een noodtechnologie die nodig is in het continue productieproces met de ontwikkeling van de moderne productie. Het kost een bepaalde hoeveelheid tijd om lekkage-ongevallen op te lossen, en het lek moet daarna volledig worden vervangen. De toepassing van lekstoptechnologie moet flexibel zijn. Om een lek aan te pakken, kunnen er ook meerdere methoden worden gebruikt voor het lassen van verbindingen. Het doel is om lekkage na het lassen te voorkomen.

Posttijd: 22 maart 2023