Gegalvaniseerde stalen buis, het heeft de dubbele voordelen van corrosieweerstand en een lange levensduur, en de prijs is relatief laag, dus nu wordt het gebruikspercentage steeds hoger, maar sommige gebruikers letten niet op bij het lassen van gegalvaniseerde buizen. enkele onnodige problemen, dus op welke problemen moet gelet worden bij het lassen van gegalvaniseerde buizen?

01 Het uitgangspunt is polijsten

De gegalvaniseerde laag ter hoogte van de las moet worden weggepolijst, anders ontstaan er belletjes, trachoom, valse lasnaden etc. Het zal de las ook broos maken en de stijfheid verminderen.

02 Laseigenschappen van gegalvaniseerd staal

Gegalvaniseerd staal is over het algemeen bedekt met een zinklaag aan de buitenkant van staal met een laag koolstofgehalte, en de gegalvaniseerde laag is over het algemeen 20 µm dik. Zink heeft een smeltpunt van 419°C en een kookpunt van ongeveer 908°C. Tijdens het lassen smelt zink tot een vloeistof die op het oppervlak van het gesmolten bad of aan de wortel van de las drijft. Zink heeft een grote vaste oplosbaarheid in ijzer, en zinkvloeistof zal het lasmetaal diep langs de korrelgrens eroderen, en zink met een laag smeltpunt zal “vloeibare metaalverbrossing” vormen. Tegelijkertijd kunnen zink en ijzer intermetallische brosse verbindingen vormen, en deze brosse fasen verminderen de plasticiteit van het lasmetaal en veroorzaken scheuren onder invloed van trekspanning. Als de hoeklassen worden gelast, vooral de hoeklassen van T-verbindingen, is de kans het grootst dat er penetratiescheuren ontstaan. Wanneer gegalvaniseerd staal wordt gelast, zal de zinklaag op het groefoppervlak en de rand worden geoxideerd, gesmolten, verdampt en zullen witte rook en stoom verdampen onder invloed van boogwarmte, waardoor gemakkelijk lasporiën kunnen ontstaan. Het door oxidatie gevormde ZnO heeft een hoog smeltpunt, boven ongeveer 1800°C. Als de parameters tijdens het lasproces te klein zijn, zal dit tegelijkertijd de insluiting van ZnO-slakken veroorzaken. Omdat Zn een deoxidatiemiddel wordt. Produceer FeO-MnO of FeO-MnO-SiO2 oxideslakken met een laag smeltpunt. Ten tweede wordt door de verdamping van zink een grote hoeveelheid witte rook vervluchtigd, wat irriterend en schadelijk is voor het menselijk lichaam. Daarom moet de verzinkte laag op het laspunt worden gepolijst en afgevoerd.

03 Lasprocescontrole

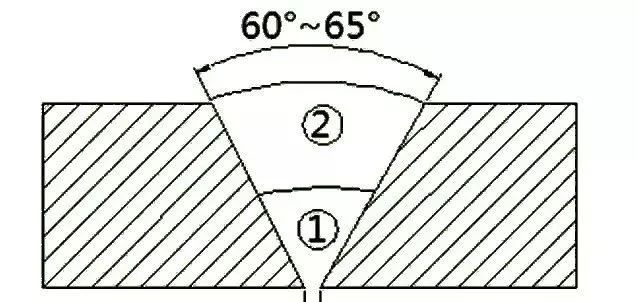

De voorlasvoorbereiding van gegalvaniseerd staal is dezelfde als die van gewoon koolstofarm staal. Opgemerkt moet worden dat er zorgvuldig moet worden omgegaan met de groefgrootte en de nabijgelegen gegalvaniseerde laag. Voor penetratie moet de groefgrootte geschikt zijn, doorgaans 60~65°, met een bepaalde opening, doorgaans 1,5~2,5 mm; Om de penetratie van zink in de las te verminderen, kan de gegalvaniseerde groef in de groef worden gesoldeerd nadat de laag is verwijderd.

Bij feitelijk werk, gecentraliseerd afschuinen, wordt er geen stomprandproces toegepast voor gecentraliseerde controle, en het tweelaags lasproces vermindert de mogelijkheid van onvolledige penetratie. De lasdraad moet worden geselecteerd op basis van het basismateriaal van de gegalvaniseerde stalen buis. Voor algemeen koolstofarm staal is het gebruikelijker om J422 te kiezen vanwege het bedieningsgemak.

Lasmethode: Probeer bij het lassen van de eerste laag lasnaad bij meerlaags lassen de zinklaag te smelten en deze te laten verdampen, verdampen en uit de lasnaad te laten ontsnappen, waardoor het vloeibare zink dat in de lasnaad achterblijft aanzienlijk kan worden verminderd. Probeer bij het lassen van de hoeklas ook de zinklaag op de eerste laag te smelten en deze te laten verdampen en verdampen om uit de las te ontsnappen. De methode is om het uiteinde van de elektrode ongeveer 5 ~ 7 mm naar voren te bewegen, wanneer de zinklaag na het smelten terugkeert naar de oorspronkelijke positie en verder gaat met lassen. Als bij horizontaal en verticaal lassen korte slakelektroden zoals J427 worden gebruikt, zal de neiging tot ondersnijding klein zijn; als de heen-en-weer voorwaartse en achterwaartse transporttechnologie wordt gebruikt, kan een defectvrije laskwaliteit worden verkregen.

Posttijd: 15 maart 2023